Crédit photo : Opex - Transitic

Avec une commande en ligne moyenne de 3,89 articles (source : Dynamic Yield), les opérateurs d'entrepôt parcourent des kilomètres pour localiser et rassembler les références dispersées. Ce marathon quotidien impacte la productivité, la qualité de service et les délais de livraison.

Pour maximiser l'efficacité de la préparation de commandes, les entreprises cherchent à éliminer les tâches et déplacements inutiles. Le batch picking apporte une réponse concrète : il rationalise les flux grâce à l'automatisation et aux outils de traçabilité.

Transitic, expert en solutions intralogistiques, décrypte cette stratégie qui redéfinit l'organisation des entrepôts, et livre son top 5 des meilleures solutions pour l’automatiser.

Des méthodes de batch picking adaptées à chaque activité

En intralogistique, le batch picking, aussi appelé picking par lots, consiste à regrouper la préparation de plusieurs commandes ou articles au lieu de les traiter séparément.

Concrètement, l’opérateur effectue une seule tournée pour prélever l’ensemble des références destinées à plusieurs commandes. Après leur collecte, les articles sont triés et affectés à leur destination finale.

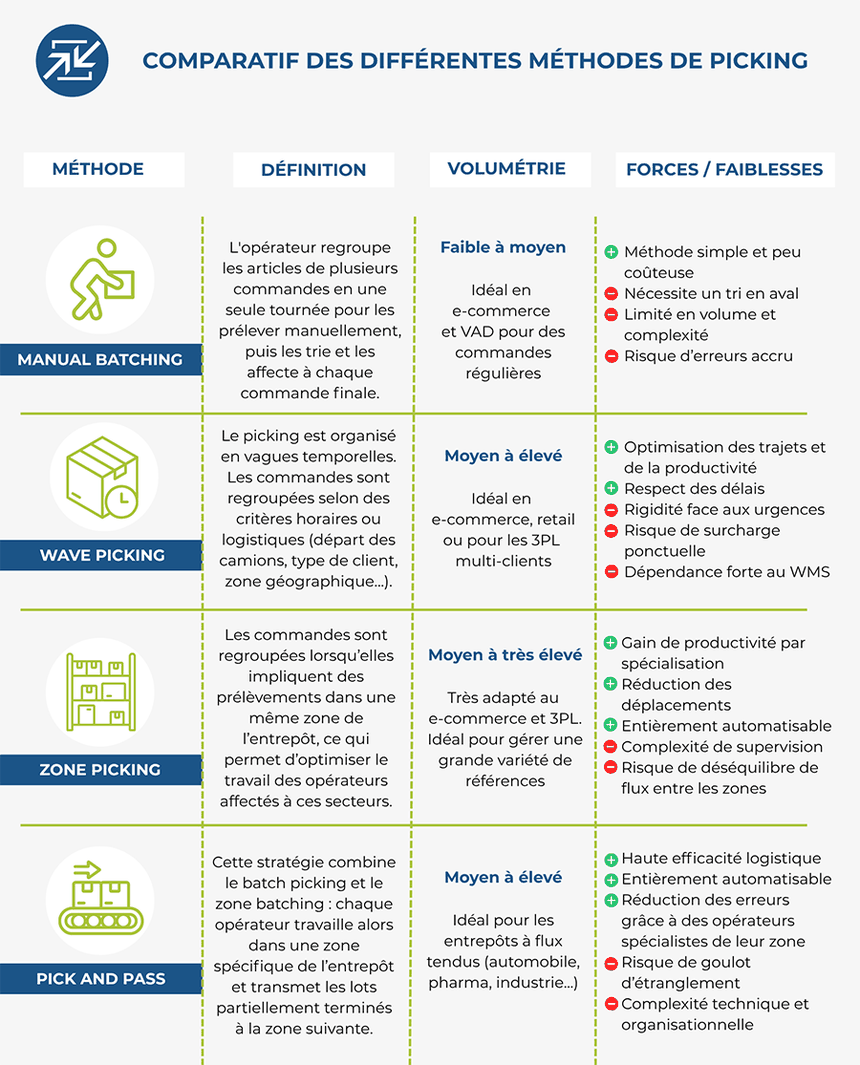

Il existe plusieurs méthodes de picking par lots, à adapter en fonction des réalités du terrain et des besoins propres à chaque activité :

- Manual batching : L'opérateur regroupe les articles de plusieurs commandes en une seule tournée pour les prélever manuellement, puis les trie et les affecte à chaque commande finale.

- Wave batching : Le picking est organisé en vagues temporelles. Les commandes sont regroupées selon des critères horaires ou logistiques (heure de départ camion, type de client, zone géographique…).

- Zone batching : Les commandes sont regroupées lorsqu’elles impliquent des prélèvements dans les mêmes zones de l’entrepôt, ce qui permet d’optimiser le travail des opérateurs affectés à ces secteurs.

- Pick-and-Pass : Cette stratégie combine le batch picking et le zone batching : chaque opérateur travaille alors dans une zone spécifique de l’entrepôt et transmet les lots partiellement terminés à la zone suivante.

Le batch picking est désormais la norme dans les entrepôts modernes, surtout pour les secteurs à fort volume comme l'e-commerce, le textile et la grande distribution. Idéal pour des produits similaires de petite à moyenne taille, il est moins adapté aux articles volumineux ou nécessitant un traitement spécifique.

Crédit photo : Transitic

Des bénéfices mesurables pour une productivité décuplée

Sans stratégie de regroupement des commandes, l’entrepôt multiplie les freins à la performance. Les allers-retours des opérateurs peuvent en effet représenter jusqu’à 60 % du temps de préparation (source : Logistics Bureau). Combinés aux manipulations répétitives et aux erreurs humaines, c’est toute la chaîne logistique qui peut être impactée.

Le picking par lots permet justement de répondre à la plupart de ces problématiques :

- Optimisation du temps : Il regroupe les prélèvements de plusieurs commandes en une seule tournée, réduisant de 40 % les déplacements des opérateurs. (source : Zebra)

- Gain de productivité : Il augmente le traitement des commandes jusqu'à 50 % avec le même effectif. (source : Reflex Logistics).

- Gestion des pics d'activité : Il aide les équipes à mieux gérer les hausses de volumes grâce à l'optimisation des trajets et processus.

- Moins d’erreurs, plus de traçabilité : Via les WMS/WCS, il assure une traçabilité rigoureuse, ajuste les stocks en temps réel et divise par trois les erreurs de préparation.

Top 5 des meilleurs systèmes de batch picking pour gagner en efficacité

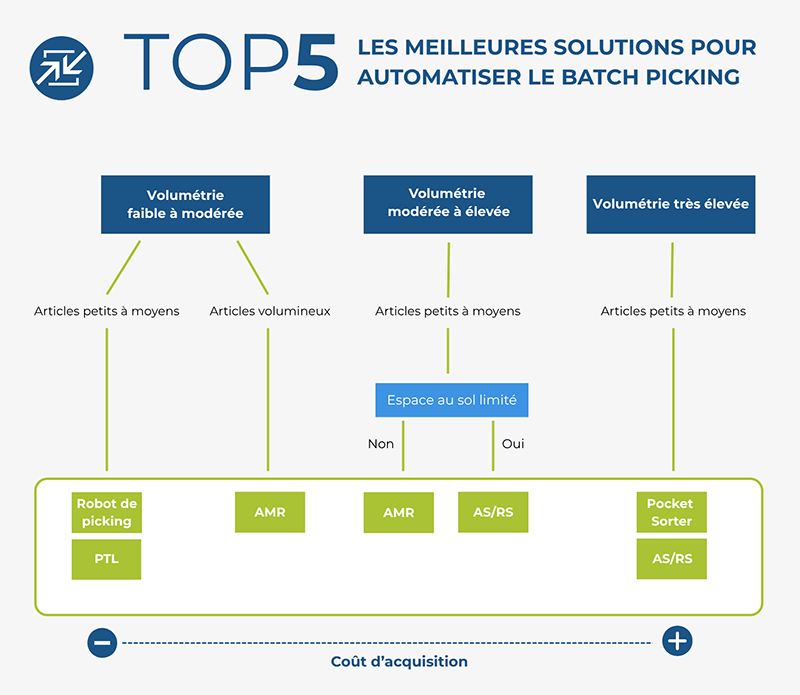

Aujourd'hui, le marché du picking automatisé affiche une croissance annuelle d'environ 9 % (source : Statzon). De nouvelles solutions émergent pour augmenter la productivité, fiabiliser les opérations et soulager les opérateurs des tâches répétitives.

Voici notre Top 5 des systèmes automatisés les plus performants :

1. Les Systèmes AS/RS (Automated Storage and Retrieval Systems)

Ces systèmes automatisés optimisent l'espace vertical et la rapidité d'accès. Grâce aux shuttles ou miniloads, il prélève les références nécessaires en amont et les regroupe intelligemment pour les postes de préparation, offrant une solution Goods-to-Person très efficace.

2. Les Robots Mobiles Autonomes (AMR)

Les AMR automatisent et fluidifient la connexion entre les zones de stockage et les postes de préparation en acheminant des bacs regroupant des produits de plusieurs commandes. Flexibles, ils s'adaptent aux changements de configuration et réduisent les temps de déplacement des opérateurs.

3. Le Pocket Sorter

Ce système aérien est une solution tout-en-un parfaitement adaptée au batch picking à haute cadence (jusqu’à 12 000 articles/heure). Après un prélèvement massif et non trié, chaque article est inséré dans une pochette suspendue, scannée et transportée automatiquement. Les pochettes sont ensuite réordonnées pour regrouper les articles par commande, sans intervention manuelle, garantissant une grande précision et rapidité d’exécution.

4. Les Systèmes Pick-to-Light et Put-to-Light (PTL)

Ces solutions assistées offrent un excellent compromis entre performance, coût et simplicité. Des voyants lumineux guident les opérateurs soit vers les emplacements des articles à prélever (Pick-to-Light), soit vers les bacs de tri où répartir les articles d'un lot (Put-to-Light). Elles sont faciles à intégrer et nécessitent un investissement limité.

5. Les robots de picking ou bras robotisés

Ces bras robotisés effectuent le prélèvement unitaire dans les bacs pré-remplis automatiquement par l’AS/RS ou amenés par les AMR. Grâce à leur capacité à reconnaître et manipuler différents types d’articles, ils peuvent répartir les références vers plusieurs commandes, réduisant considérablement les interventions humaines et les erreurs.

Crédit photo : Transitic

Le batch picking s’inscrit dans une logique d’amélioration continue des flux et des processus. Le retour sur investissement de chaque solution dépend de son coût initial mais est généralement atteint en 2 à 5 ans, grâce aux gains opérationnels et à la réduction des coûts d’exploitation.

Déployer un projet de batch picking : le rôle de l’intégrateur

Si elle semble relever du bon sens, la mise en place d’une stratégie de regroupement de commandes peut s’avérer plus complexe qu’il n’y paraît. Elle implique en effet l’ensemble de la chaîne de préparation et peut mettre en évidence des incohérences entre les processus.

Un intégrateur intralogistique comme Transitic peut vous aider à réaliser un état des lieux de vos opérations existantes et identifier la méthode de picking la plus adaptée à votre activité, en fonction de paramètres comme :

- Le volume quotidien de commandes à traiter

- Le nombre de références en stock et leur fréquence de rotation

- Les éventuelles variations saisonnières ou ponctuelles d’activité

- La configuration de l’entrepôt (taille, zonage, répartition des stocks…)

Grâce à une vision holistique des processus intralogistiques, il est en mesure d’assurer un déploiement rapide et fluide du projet avec un minimum d’impact sur la production.

Il saura également vous conseiller sur l’intérêt de moderniser vos outils technologiques et logiciels de gestion d’entrepôt (WMS et WCS) afin de collecter et exploiter des données clés en temps réel. Ces dernières vous permettront de mesurer concrètement l’impact de votre stratégie et d’apporter d’éventuelles améliorations.

Information à nos lecteurs : cet article est sponsorisé par notre partenaire Transitic.